بهبود فرآیند چیست؟

بهبود فرآیند عمل تجزیه و تحلیل و بهبود فرایندهای موجود است. در زیر در مورد روشهای بهبود فرآیند بحث میکنیم. بهبود، فرآیند مداوم شناسایی، تجزیه و تحلیل و بهبود فرایندهای موجود در یک سازمان است، تا اطمینان حاصل شود که کسب و کار شما در سطوح مطلوب برای دستیابی به استانداردها، معیارهای کیفیت و سهمیهها فعالیت میکند.

در حالی که این روش معمولاً از یک روش خاص پیروی میکند، اما رویکردهای مختلفی برای بهبود فرآیند وجود دارد که متداول ترین آنها انواع مختلفی از روشهای تولید ناب است که هر یک بر روی مناطق خاص بهبود تمرکز دارند.

در طول تجزیه و تحلیل بهبود فرآیند، می توان فرآیندها را اصلاح کرد، با استفاده از زیر فرایندها به آنها اضافه کرد یا در صورت غیرضروری حذف کرد.

هدف از بهبود فرآیند چیست؟

بهبود فرآیند را میتوان به تلاش برای رسیدن به شکل بهتر تشبیه کرد. شما ممکن است با تحقیق در مورد یک برنامه غذایی و پیدا کردن یک سالن ورزشی یا مربی برای کمک به شما در یک تمرین روزمره شروع کنید.

در ابتدا، ایجاد این تغییر در زندگی شما آسان و هیجان انگیز است، همانطور که شروع به کاهش وزن میکنید، احساس بهتری پیدا میکنید و متوجه برخی تغییرات واقعی میشوید.

سپس، شما به آرامی شروع به لغزش به روشهای قدیمی خود میکنید. شما یک صبح میخوابید یا هفتهای دو بار فست فود میخورید. کم کم دوباره به عادتهای قدیمی خود باز میگردید.

بهبود فرآیند میتواند از الگوی مشابهی پیروی کند. شما فرایندهای فعلی خود را تجزیه و تحلیل کرده و به ایده ای میرسید که به طور بالقوه میتواند سازمان شما را از چند طریق بهبود بخشد.

برنامه شما تأیید میشود و تغییرات اعمال میشوند. به زودی، متوجه میشوید که همه چیز در حال سقوط به روش قدیمی انجام کارها است.

به همین دلیل بهبود فرآیند مهم است. بدون وجود یک برنامه واقعی برای بهبود روند استاندارد، تغییرات به سرعت کاهش مییابد. بهبود فرآیند سعی در شناسایی و از بین بردن نقاط ضعف در سازمان شما دارد. از بین بردن ضعف به چندین روش از جمله:

- بهبود کارایی و کیفیت فرایندها (حذف کارهای اضافی)

- کاهش زمان اتمام فرآیند

- خلاص شدن از شر انواع کارهای زائد

- شناسایی فرآیندهای ناکارآمد

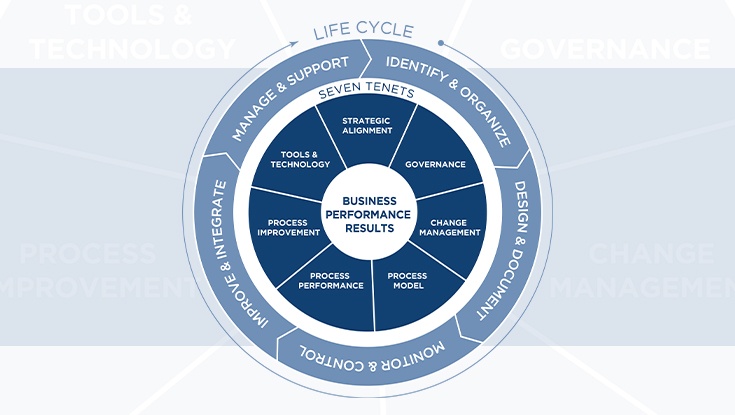

مدیریت تغییر بخشی از اجرای بهبود فرآیند است و کار دشواری است. داشتن جهت و قوانین کاملاً مشخص برای دیدن نتایج در یک طرح بهبود فرآیند ضروری است.

این قوانین ممکن است مواردی از قبیل: تجزیه و تحلیل فرایندهای موجود و نقش یا عملکرد فعلی آنها در سازمان ؛ شناسایی فرآیندهای شکسته و یا حذف آنها یا تصمیم گیری در مورد چگونگی انطباق بهتر آنها با اهداف کلی شرکت.

تعریف اینکه فرآیندهای بهبود یافته چگونه ممکن است برای عملکرد کلی ارزش افزوده داشته باشند و سازماندهی مجدد، منابع موجود مانند فناوری اطلاعات (IT) اپراتورهای طبقه کارخانه، سیستمها و غیره، برای اجرای موثر بهبود فرآیند.

روش های بهبود فرآیند ناب کدامند؟

هیچ روش بهبود فرآیند ناب وجود ندارد که برای برنامه بهبود فرآیند هر سازمان مفید باشد. در حقیقت، چندین تکنیک برای شناسایی مسائل درون یک فرآیند، رفع آنها و تجزیه و تحلیل نتایج اصلاح وجود دارد که میتواند چگونگی بهبود روند کار یا شکست آن را تجزیه و تحلیل کند.

در حالی که هر متدولوژی یک هدف مشخص دارد، هر یک از آنها ممکن است به شما در یک نیاز متفاوت کمک کند. به عنوان مثال، برخی بر روی تکنیکهای بهبود فرآیند ناب تمرکز میکنند، در حالی که برخی دیگر با این کار روبه رو میشوند که فرهنگ شرکت شما را در فضای مناسب برای بهبود فرآیند قرار دهند. بیایید نگاهی به برخی از پرکاربردترین روش های بهبود فرآیند ناب بیاندازیم.

برای مطالعه بیشتر « مراحل اصلی پیاده سازی تولید ناب » را مطالعه کنید.

Lean manufacturing

تولید ناب به مجموعه ای از روندها، فلسفهها و ابزارها برای به حداقل رساندن زبالههای درون سازمان و به حداکثر رساندن تولید اشاره دارد. بسیاری از روشهای مرتبط با بهبود فرآیند در اطراف تولید ناب است.

یکی از این تکنیکها kaizen است. اصطلاح ژاپنی ترجمه شده به معنای “تغییر به سمت بهتر”، kaizen یک ذهنیت است که تیم ها دائماً با هم کار میکنند تا پیشرفت های تدریجی را در روند تولید ایجاد کنند. فلسفه kaizen بر اهمیت ایده هر فرد و اینکه همه کارکنان در بهبود فرآیند نقش دارند تأکید دارد.

لاکهید مارتین، یک شرکت هوافضا، دفاع و امنیت آمریکایی، روش های kaizen را برای بهبود فرآیندهای متعدد در سراسر سازمان پیاده سازی کرد.

در اواسط دهه 1990، لاکهید مارتین توانست هزینههای تولید خود را کاهش داده و میزان نقص خود را به فقط 3.5 نقص در هر هواپیما کاهش دهد. این شرکت همچنین زمان سفارش خود را برای تحویل تقریباً به نصف کاهش داده است، از 42 ماه به کمتر از 22 ماه.

تکنیک ناب دیگری که در بهبود فرآیند استفاده میشود سیستم 5S است. سیستم 5Sمجموعهای از اصول است که برای از بین بردن زبالهها و پرورش فرهنگ کارایی در محیط کار طراحی شده است.

5S ترجمه شده از ژاپنی به معنی، مرتب سازی، تنظیم به ترتیب، درخشش، استاندارد سازی و پایداری است. پیاده سازی سیستم 5S سازمانهایی را برای تعیین ضرورت هر یک از آنها مرتب میکند.

سازماندهی موارد ضروری تا بتوان آنها را به راحتی یافت. تمیز کردن فضاها و تجهیزات و همچنین حفظ سطح تمیزی تدوین استانداردها برای سه S اول و ایجاد قوانینی برای نحوه و زمان انجام وظایف. همچنین با انجام ممیزیهای دورهای، فرایندهای جدید را به حالت عادی درآورید.

تولید خاص، heijunka یا تسطیح محصول، یک روش ناب محبوب برای بهبود قابلیت پیش بینی، انعطاف پذیری و پایداری برنامه تولید شما است. این روش به عنوان یک تکنیک برای کاهش ناهمواری در یک چرخه تولید تعریف شده است که به نوبه خود باعث کاهش ضایعات می شود.

Six Sigma

شش سیگما به عنوان مجموعه ای از روشها، ابزارها و تکنیکها با هدف کلی بهبود فرآیند و نقص کمتر تعریف میشود. این برنامه با شناسایی و خلاص شدن از شر علل نقص و همچنین به حداقل رساندن تنوع در کلیه فرایندهای موجود در سازمان، کیفیت محصولات تولید شده از یک فرآیند را بهبود میبخشد.

اجرای موفقیت آمیز Six Sigma منجر به افزایش عملکرد و کاهش تغییرات فرآیند میشود، که به نوبه خود میتواند منجر به افزایش سود، بهبود کیفیت محصول و تقویت روحیه کارکنان شود.

شش سیگما بیش از سایر روشها برای تصمیم گیری به دادهها و آمار متکی است. این از هر دو ابزار تولید کمی و کیفی ناب مانند کنترل فرایند آماری (SPC) ، نقشه برداری فرآیند، حالت شکست و تجزیه و تحلیل اثرات (FMEA) و موارد دیگر استفاده میکند.

مهندسان فرآیند برای پیادهسازی فرآیند از یکی از دو متد Six Sigma استفاده می کنند:

DMAIC تعریف، اندازه گیری، تجزیه و تحلیل، بهبود و کنترل یا DMADV تعریف، اندازه گیری، تجزیه و تحلیل، طراحی و بررسی. DMAIC در فرآیندهای موجود برای شناسایی مسائل و بهبود آنها از طریق تجزیه و تحلیل علت ریشه استفاده میشود. DMADV زمانی به کار گرفته می شود که سازمانها نیاز به ایجاد فرایندهای جدید داشته باشند، با هدف توسعه فرآیندهایی که از ابتدا تا حد ممکن ساده باشند.

تحلیل SIPOC

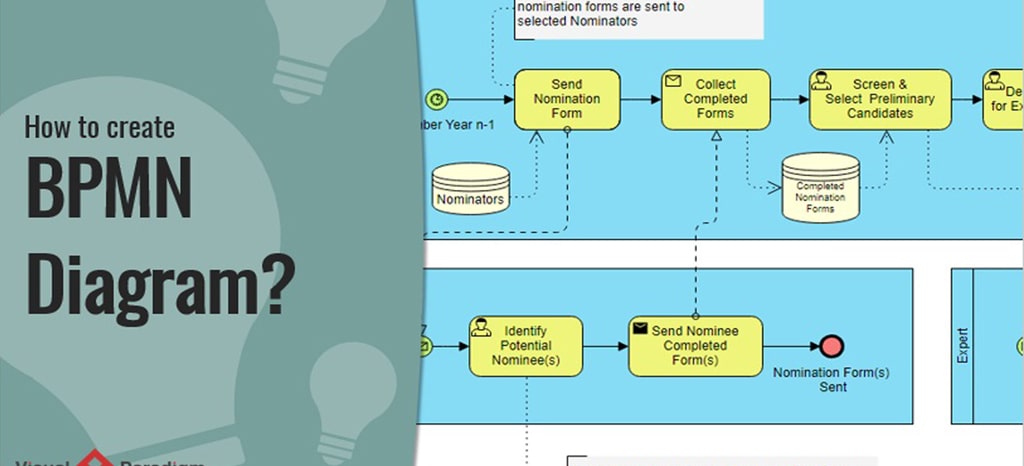

SIPOC تأمینکنندگان، ورودیها، فرآیند، خروجیها و مشتریان ابزاری است که ورودیها و خروجیهای یک فرآیند را در یک جدول خلاصه میکند.

تجزیه و تحلیل SIPOC اغلب در طول اجرای بهبود فرآیند در مرحله “تعریف” فرآیند DMAIC استفاده میشود. این به طور معمول استفاده میشود تا به همه اعضای تیم یک نمای کلی از فرآیند فعلی ارائه دهد، که به خودی خود باعث آشنایی مجدد افراد با این روند به دلیل تغییرات در طول زمان میشود. سپس از آن برای تعریف یک روند جدید و بهبود یافته استفاده میشود.