تعادل بین عرضه و تقاضا، رسیدن به یک وضعیت ثابت است. با این حال، نمیتوان این حقیقت را فراموش کرد که در بسیاری از صنایع عرضه سریع تر از تقاضا رشد میکند.

با بزرگ شدن روز افزون بازار، مشتریان جدید پیوسته در حال ظهور هستند و متقاعد نمودن آنها مبنی بر اینکه ارزشهای مورد نظرشان تامین خواهد شد، کار دشواری است.

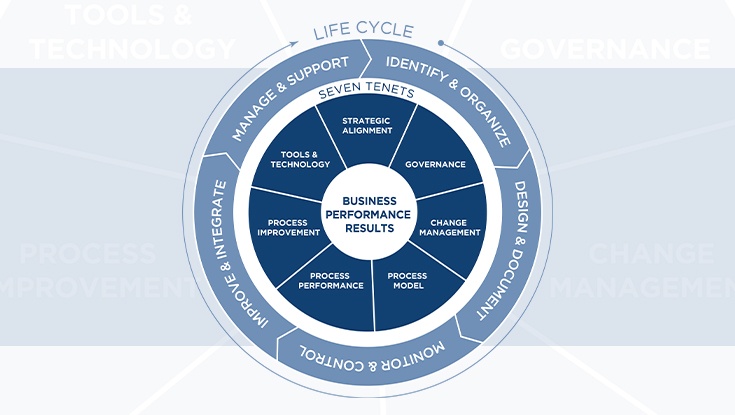

خوشبختانه تولید ناب، راهی است که توسط آن میتوانید با تجسم فعالیت های باارزش و افزایش جریان ارزشی که به مشتریان خود ارائه میدهید، توان رقابتی خود را افزایش دهید. یکی از مهمترین ابزارهای مورد استفاده در تولید ناب، نقشه برداری از جریان ارزش (روشی برای بهبود فرایند ) است.

تعریف: نقشه برداری از جریان ارزش (روشی برای بهبود فرایند ) (VSM) یکی از ابزارهای مدیریت ناب است و اجازه میدهد تا یک تجسم دقیق از تمام مراحل مربوط به فرآیند کاری خود ایجاد نمایید. این فرآیند یک نوع نمایش از جریان کالا در سازمان شما است که از تامین کننده تا مشتری ادامه مییابد.

پس از نقشه برداری از جریان ارزش (روشی برای بهبود فرایند ) میتوانید گردش کار را در سازمان خود تجزیه و تحلیل نموده و ضایعات و ناکاراییها را شناسایی نمایید.

نقشه برداری از جریان ارزش (روشی برای بهبود فرایند ) معمولا برای فرآیندهای ساخت و تولید استفاده میشود، اما اصول مشابه میتوانند برای صنایع دیگر نیز استفاده شوند.

آنچه برای شروع نیاز دارید

اگر ترکیب پیچیدهای از محصولات یا خدمات دارید، باید یک نقشه جداگانه برای هر یک از آنها داشته باشید. اینکه با کدام فرآیند میخواهید شروع به کار کنید مطمئنا به خودتان بستگی دارد. اما به هر حال، بهتر است با قسمتهایی که دارای بالاترین ارزش هستند، شروع نمایید.

برای شروع بهتر است یک تیم پروژه کوچک از نمایندگان بخشهای مختلف جمع آوری کنید. آنها یک دیدگاه دست اول در مورد چگونگی انجام کارها و نحوه عملکرد سیستم فعلی دارند.

حتی ممکن است چند راه برای بهبود فرآیند بدون نقشه برداری از جریان ارزش (روشی برای بهبود فرایند ) ارائه نمایند. در قدم بعدی، نیاز به یک تسهیل کننده دارید. تسهیل کننده میتواند یک مدیر ارشد باشد که نقشه برداری از جریان ارزش (روشی برای بهبود فرایند ) را میفهمد. یا اینکه میتوانید از یک مشاور خارجی کمک بگیرید.

برای رسم نقشه، میتوانید از موارد زیر استفاده کنید:

- قلم و کاغذ – ساده ترین راه این است که یک کاغذ A3 و یک مداد بردارید و کار کنید.

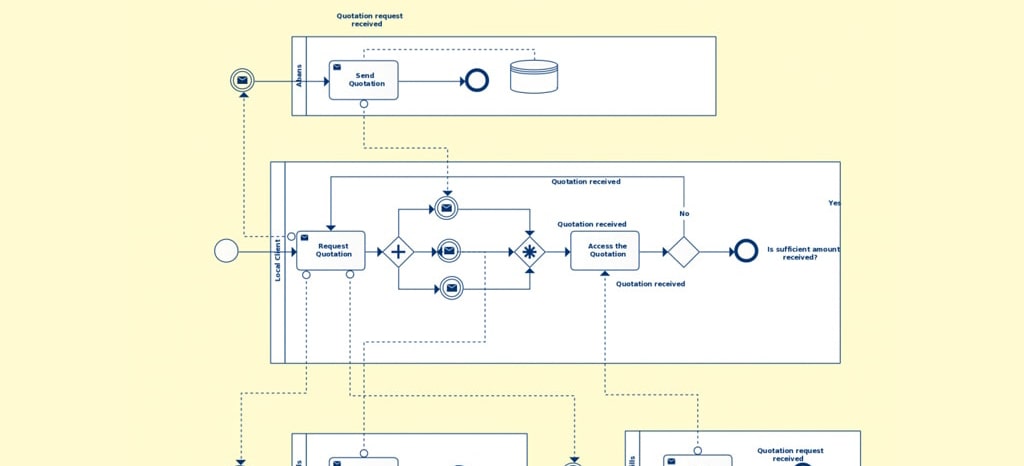

- نرم افزار فلوچارت – ابزار اختصاصی مورد استفاده برای انواع نقشه برداری از فرآیندهای کسب و کار.

- نرم افزار مدیریت گردش کار – نرم افزارهای سفارشی برای مدیریت گردش کار شرکت. علاوهبر قابلیت هایی نقشه برداری ساده، به کمک آنها میتوانید گردش کارها (workflow) را دنبال و مدیریت کنید.

نمادهای نقشه برداری از جریان ارزش (روشی برای بهبود فرایند )

نمادها میتوانند به دید بصری شما کمک کنند. آنها به طور دقیق نشان میدهند که با چه نوع گامهایی سر و کار دارید. هر چند که همیشه میتوانید نمادهای پیشنهادی خود را مطرح نمایید، اما معمولا ساده تر است که یک استایل از قبل ایجاد شده را پیدا کرده و با آن کنار بیایید.

نمادهای نقشه برداری از جریان ارزش (روشی برای بهبود فرایند ) معمولا بسیار شهودی هستند – به عنوان مثال، یک خط ساده و یک عینک، نشان دهنده این است که یک فرد باید عمل “رفتن و دیدن” انجام دهد و شکل یک کامیون، نشان دهنده حمل و نقل است.

7 مرحله برای پیاده سازی نقشه برداری از جریان ارزش (روشی برای بهبود فرایند )

حال که تعریف نقشه برداری از جریان ارزش (روشی برای بهبود فرایند ) و اصول ابتدایی آن را میدانید مراحل دقیق انجام آن در ادامه توضیح داده میشود.

مرحله 1: تصمیم بگیرید تا چه حد میخواهید پیش بروید

به طور معمول، نقشه برداری از جریان ارزش (روشی برای بهبود فرایند ) با نشان دادن نقطه شروع و پایان مربوط به فرآیند داخلی شما آغاز میشود.

با این حال، برخی از شرکت های ترجیح میدهند که از کل زنجیره ارزش نقشه برداری کنند. این امر، مزایا و معایبی در پی دارد. در عین حال که به شما یک ایده بهتر از کل فرآیند میدهد، معمولا به گونه ای نیست که بتوانید آن را در مورد هر فرآیند خارجی انجام دهید.

برای ایجاد یک نقشه جریان متوسط، میتوانید از نقطه تحویل مواد از تامین کنندگان مستقیم آغاز نموده و با تحویل به مشتری به پایان برسانید. نمادی را که برای نمایش نقاط شروع و پایان خود انتخاب کرده اید در سمت چپ و راست نقشه قرار دهید.

اگر فرآیندهای تولید شما پیچیده باشند، پس از اتمام کار نقشه برداری از جریان ارزش (روشی برای بهبود فرایند )، میتوانید نقشه هر یک از فرآیندهای دارای ارزش افزوده را با جزئیات بیشتری رسم کنید.

در این مورد، میبایست فرآیندی که کار به آن تخصیص مییابد را به عنوان “تامین کننده” و فرآیندی که آن را تحویل میگیرد به عنوان “مشتری” در نظر بگیرید.

مرحله 2: مراحل را تعریف کنید

حال تعیین کنید که چه فرآیندهای درگیر میشوند تا از نقطه A به نقطه B ببرسیم. به عنوان مثال یک مرکز پرورش گیاهان زینتی را در نظر بگیرید.

این فرآیند با دریافت دانه از یک تامین کننده شروع شده و با تحویل گیاه به مشتری به پایان میرسد. گامهایی میانی که در طول راه باعث ایجاد ارزش افزوده میشوند عبارتند از:

- کاشت

- پیوند زدن

- رشد

- طبقه بندی

- حمل و نقل

مرحله 3: نشان دادن جریان اطلاعات

یکی از مزایای نقشه برداری از جریان ارزش (روشی برای بهبود فرایند ) این است که شامل جریان اطلاعات است. برای درک بهتر مثال بالا را ادامه میدهیم.

مرکز پرورش گیاهان باید سفارشات لازم را برای تامین کنندگان خود تنظیم نموده و بفرستد. مشتریان نیز باید سفارشات خود را به مرکز تحویل دهند. این کار چگونه و هر چند وقت یکبار انجام میشود؟ آن را روی نقشه خود ضبط کنید.

تیم ها یا افراد مسئول هر فرآیند که محصول را از ورودی دریافت کرده و به خروجی میبرند نیز نیاز به اطلاعات دارند. این اطلاعات از کجا میآید و چگونه منتقل میشود؟ ممکن است مرکز پرورش گیاهان داراي یک واحد برنامه ريزي متمرکز باشد که اطلاعات فروش را دریافت نموده و سفارشات لازم را به تامین کنندگان بذر ارسال مينمایند.

در این صورت این بخش باید در وسط صفحه کاغذ و بین بلوکهایی ورودی و خروجی اضافه شود. یک بلوک یا خانه دیگر برای نشان دادن برنامه هفتگی در زیر آن کشیده و فلشها را از آن به هر یک از بخش ها که اطلاعات به آنجا میرود رسم نمایید.

مرحله 4: جمع آوری اطلاعات بحرانی

در حال حاضر پایههای اولیه را دارید و وقت آن است که نگاه عمیقتری به هر فرآیند داشته باشید. برای انجام این کار، به اطلاعات واقعی نیاز دارید و برخی از تیم های نقشه برداری از جریان ارزش (روشی برای بهبود فرایند ) میبایست کمی وقت صرف جمع آوری اطلاعات مورد نیاز نمایند. نکاتی که عمدتا باید در نظر بگیرید عبارتند از:

- اقلام موجودی مربوط به هر فرآیند.

- سایکل تایم (معمولا برای هر واحد جداگانه).

- زمان انتقال.

- تعداد افراد مورد نیاز برای انجام هر مرحله.

- تعدادی از محصولات که از بین میروند.

- اندازه بسته یا پالتی که مورد استفاده قرار خواهد گرفت.

- اندازه کلی دستهای که (batch size) در هر مرحله به کار میرود.

مرحله 5: اضافه کردن داده ها و بازه های زمانی به نقشه

وقتی که تمام اطلاعات را داشته باشید، میتوانید آنها را به نقشه خود اضافه کنید. برای انجام این کار، یک بلوک جدول یا داده در زیر هر بلوک فرآیند ایجاد نمایید. اگر از داده های قبلی استفاده کرده اید، مطمئن شوید که برای ورودی ها و خروجی های فعلی هر فرآیند، قابل استفاده و معتبر است.

یک جدول زمان بندی برای هر فرآیند در زیر بلوکهای دادهها مشخص کنید. این جدول، زمان لید تایم مورد نیاز برای تولید محصولات و زمان واقعی که صرف تولید هر واحد میشود، اندازه بسته یا دسته ها را نشان میدهد. شاید تعجب کنید وقتی که متوجه شوید برخی محصولات با لید تایم چند هفته ای، تنها ظرف چند ساعت تولید میشوند.

مرحله 6: شناسایی هفت مورد ضایعات تولید ناب

اگر صرفا به نقشه برداری از جریان ارزش (روشی برای بهبود فرایند ) اکتفا کرده و از آن استفاده ننمایید، کارتان در واقع اتلاف وقت است. حال که یک نقشه دارید، زمان شروع جستجوی “هفت نوع ضایعاتی” است که میتواند سود شما را از بین ببرد.

- حمل و نقل ارزش افزودهای به محصول نهایی شما اضافه نمیکند – مگر اینکه شما در تجارت حمل و نقل باشید! سعی کنید تا حد ممکن مراحل حمل و نقل مواد یا اطلاعات را کاهش دهید.

- موجودی ورودیها و محصولات تمام شده، هزینهای به شما تحمیل میکند که میتوانستید آن را در سایر نقاط سرمایه گذاری کنید. هر چه سطح موجودی شما پایینتر باشد، بهتر است.

- جا به جایی، زمان صرف میکند و زمان یعنی پول. به عنوان مثال، کارمند مرکز پرورش گیاه باید بذرهای کاشته شده گیاه را به اندازه 3 متر از روی میزی که گلدان روی آن قرار دارد جابهجا نموده و به واگن تراکتور انتقال دهد.

- زمان انتظار نشان دهنده این است که میان یک فرآیند و فرآیند قبلی آن، گلوگاه وجود دارد.

- پردازش بیش از حد شاید به راحتی قابل اندازه گیری نباشد، اما اگر یک آیتم بتواند با پردازش کمتری به عنوان وروردی فرآیند دیگر قلمداد شود، باید این کار را انجام دهد.

- تولید بیش از حد مورد دیگری است که باید از آن جلوگیری کرد. حتی اگر محصول شما فاسد شدنی نباشد، ذخیره و نظارت بر آن تا زمانی که مشتری آن را خریداری نماید، به طور واضح یک زباله است.

- نقص ها به معنای دوباره کاریها یا اتلاف هستند و باعث از بین رفتن سرمایه میشوند.

مرحله 7: نقشه برداری از جریان ارزش (روشی برای بهبود فرایند ) در حالت ایده آل

حال شما میدانید که همه کارها چطور انجام میشوند و در چه وضعیتی هستند. اما دوست دارید چگونه به نظر برسند؟ از تیم خود کمک گرفته و تلاش کنید از جریان ارزش ایده آل خود نقشه برداری نمایید که در آن ضایعاتی که هنگام تجزیه و تحلیل نتایج آنها را شناسایی کرده بودید حذف شده و یا حداقل کاهش می یابند. بعید است که بتوانید در یک گام به آن دست یابید، بنابراین میتوانید یک سری نقشههایی میانی برای آینده ایجاد کنید.

نمادهای نقشه برداری از جریان ارزش (روشی برای بهبود فرایند )

در نقشه برداری از جریان ارزش (روشی برای بهبود فرایند )، مجموعهای از نمادهای منحصر به فرد برای تجسم یک فرآیند مورد استفاده قرار میگیرند. برخی از متدوالترین این نمادها به شرح زیر هستند:

- فرآیند. فرآیند با یک مستطیل و کلمه ” فرآیند ” نمایش داده میشود. فرآیند اغلب فرآیندهای جمعی یک بخش را نشان میدهد.

- موجودی . یک مثلث با “I” در داخل نشان دهنده تبادل موجودی در طول فرآیند است.

- حمل و نقل. حمل و نقل مواد خام از تامین کنندگان به محل کارخانه با فلشهای توخالی پهن نشان داده میشود. انتقال مواد از یک مرحله به مرحله دیگر فرآیند، معمولا با یک فلش سیاه و سفید با سه مربع سفید در داخل آن مشخص میشود.

حمل و نقل محصولات تولید شده از تامین کنندگان خارجی، با یک کامیون یا وسیله نقلیه دیگری که در حال استفاده است مانند قایق یا قطار نشان داده میشود. - تامین کننده و مشتری. تامین کننده و مشتری نماد مشابهی دارند و یک نمایش انتزاعی و هندسی از یک کارخانه است. تامین کننده معمولا آغاز یک فرآیند را نشان میدهد و در سمت چپ نقشه قرار میگیرد.

مشتری اغلب به عنوان آخرین مرحله در نقشه برداری از جریان ارزش (روشی برای بهبود فرایند ) در نظر گرفته شده و درسمت راست نقشه لحاظ میشود. - جریان الکتریکی اطلاعات. به صورت یک خط زیگ زاگ در وسط اشاره به تبادل اطلاعات و دادههای الکترونیکی است.

- رفتن و دیدن. عمل تایید چیزی به صورت بصری در حین فرآیند است.

- کیفیت. هشت ضلعی با حرف Q نماد یک مسئله کیفی در نقشه برداری از جریان ارزش (روشی برای بهبود فرایند ) است.

نقشه برداری از جریان ارزش (روشی برای بهبود فرایند ) در فرآیند مونتاژ پمپ: کیس استادی

پیش زمینه ای در مورد شرکت و فرآیند

شرکت وایر مینرالز ایندیا (Weir Minerals India Pvt. Ltd) یک واحد تابعه از گروه وایر است، که در آن مطالعه موردی انجام میشود. در سال 1871، دو برادر، جورج و جیمز وایر، شرکت مهندسی G & J Weir را تاسیس نمودند.

شرکت وایر بر روی ارائه راه حل های مهندسی برای مشتریان در زمینه مواد معدنی، نفت و گاز و برق تمرکز دارد. این شرکت به سه بخش تقسیم شده است.

قسمت مواد معدنی وایر تولید کننده پمپ هایی دیزلی، دریچه ها، سیلندرهای آبی و سیستم های آسیابی برای استخراج معادن و پشتیبانی مهندسی برای صنایع نفت و گاز است.

شرح مسئله

در سالهای اخیر، تولید ناب به طور گسترده در صنایع بزرگ انجام شده است. با این حال، اجرای آن در شرکتهای کوچک و متوسط (SMEs) محدود بوده و برای اپراتورها و افراد سطوح بالای مدیریتی به دلیل جدید بودن فرهنگ صنعتی و پذیرش تغییرات جدید در محیط کاری، چالش برانگیز بوده است.

از این رو، مطالعه موردی کنونی بر تحقیق و بررسی مشکل موجود در منطقه مونتاژ پمپ مایع در قسمت مواد معدنی مینرالز ایندیا، یعنی یک شرکت متوسط، متمرکز شده است. مشکل فعلی وجود تاخیر در مونتاژ پمپ علیرغم ارسال به موقع تامین کننده و برخی از مشکلات موجود در خط مونتاژ است.

در هنگام مونتاژ پمپ، انحراف فرآیند اتفاق افتاده و لوله های شفت رد میشوند. برای کاهش این امر مطالعه تجزیه و تحلیل علل ریشهای ضروری است. از این رو این دیدگاهی همه جانبه برای کاهش ضایعات در خط مونتاژ مورد نیاز است.

اهداف

امروزه تامین کنندگان نگرانی زیادی در مورد مواردی دارند که منجر به بهبود بهره وری سیستم میشود. برای حفظ توان رقابتی و همین طور برای اجرای با حداکثر راندمان، فعالیت های بدون ارزش افزوده(NVA) باید شناسایی و با استفاده از ابزار مؤثر مانند نقشه برداری از جریان ارزش (روشی برای بهبود فرایند ) حذف شوند.

در این تحقیق، هدف ما بررسی فعالیتهای بدون ارزش افزوده در فرآیند مونتاژ پمپ است که بیشترین تأثیر را بر تأخیر در مونتاژ سیستم پمپ میگذارد. در مطالعه موردی ما نقشه برداری از جریان ارزش (روشی برای بهبود فرایند ) ابزار تجسم مناسبی برای شناسایی NVA در فرآیند است.

جمع آوری اطلاعات، تجزیه و تحلیل و راه حل

برای ایجاد هر بهبودی در فرآیند، استفاده از تکنیکهای آن بسیار ضروری است. فقط بر اساس دادههای واقعی و بازخوردهای دریافتی از کاربران میتوان گفت در حال حرکت به سمت بهبود هستیم.

برای بهبود کل زمان فرآیند مونتاژ لولههای شفت، ما دادهها را از تامین کنندگان و دفتر فروش کل دریافت مینماییم. فلوچارت دو فعالیت فرآیند در جدول زیر نشان داده شده است.

| ذخیرهسازی | تاخیر | بازرسی | حمل و نقل | عملیات | فلوچارت فرآیند | ||||

| افراد | زمان | فاصله | فعالیتهای | S.No | |||||

| تامین مواد خام از تامین کننده | A4 | ||||||||

| 1 | 5 | 0 | ارسال سفارش خرید | 1. | |||||

| 1 | 5 | تایید ثبت سفارش | 2. | ||||||

| 1 | 15 | تهیه برنامه تولید | 3. | ||||||

| 1 | 15 | ارسال سایز برش وغیره | 4. | ||||||

| 1 | 15 | ارسال موجودی به خط | 5. | ||||||

| 1 | 45 | ||||||||

| 1 | 5 | توقف ماشین | 16. | ||||||

| 1 | 30 | بردن مواد خام به انبار | 17. | ||||||

| 2 | 45 | 25 | بردن میلههایی اضافی به انبار | 18. | |||||

| 1 | 45 | صورت برداری از مواد خام | 19. | ||||||

| 1 | 30 | رزرو وسیله نقلیه | 20. | ||||||

| 1 | 15 | انتظار برای وسیله نقلیه | 21. | ||||||

| 1 | 300 | 100 | بارگیری وسیله نقلیه | 22. | |||||

| 1 | 30 | ارسال کپی LR | 23. | ||||||

| 1 | 5 | ارسال کپی LR به تامین کننده | 24. | ||||||

| 2 | 265 | 100 | دریافت مواد و ملزومات | 25. | |||||

| 25ساعت | زمان کل فعالیت A4 | ||||||||

| 25 | گپ پذیرش و ورود به داخل | ||||||||

| 0.1 | بازرسی داخلی مواد خام | A5 | |||||||

| 1 | 60 | 20 | تخلیه مواد خام در انبار | 1 | |||||

| 1 | 15 | تطبیق دادن فاکتور با مواد خام | 2 | ||||||

| 1 | 15 | 30 | پرداخت GRN مواد خام | 3 | |||||

| 1 | 15 | بازرسی کیفی مواد خام | 4 | ||||||

| 1 | 15 | چک کردن سایز لولههای شفت | 5 | ||||||

| 1 | 15 | ارائه گواهی تست | 6 | ||||||

| 1 | 15 | شناسایی کدهای رنگ | 7 | ||||||

| 2.5ساعت | زمان کل فعالیت A5 | ||||||||

پردازش داده ها برای تجزیه و تحلیل

با استفاده از اطلاعات جمع آوری شده فوق، زمینههای توسعه را مشخص نمودیم تا زمان ساخت لوله شفت را کاهش دهیم. ما لوله پمپ با سایز 8/6 EAH را در برای تجزیه و تحلیل نظر گرفتیم که یک اندازه متوسط است و در سوابق و تحقیقات بازاریابی، دارای بیشترین سفارش در خطوط لوله است. فرآیند فعلی مربوط به این لوله شفت در جدول زیر نشان داده شده است.

| فرآیند فعلی لوله شفت | ||

| زیرفرآیند | فرآیند | فعالیتهای |

| زمان بندی خرید از تامین کننده | A1 | |

| ثبت سفارش خرید | A2 | |

| سفارش خرید برای تامین کننده مواد خام | A3 | |

| تامین مواد خام توسط تامین کننده | A4 | |

| بازرسی داخلی مواد خام | A5 | |

| حرکت به انبار | A6 | |

| برنامه ریزی تولید/انتقال به خط تولید | A7 | |

| برش مواد خام در سایز مورد نیاز | A8 | |

| عملیات چرخش | A9 | |

| نگهداشتن کار روی ماشین تراش | ||

| رویه کاری | ||

| دریل کردن | ||

| سوراخکاری | ||

| تراشکاری OD | ||

| تراشکاری ID | ||

| تراشکاری مخروطی ID | ||

| زمان کل برای عملیات تراشکاری | ||

| بازرسی | A10 | |

| عملیات حرارتی | A11 | |

| عملیات سنگ زنی | A12 | |

| سنگ زنی OD | ||

| سنگ زنی ID | ||

| زمان کل برای عملیات سنگ زنی | ||

| تراشکاری برای ایجاد شیار | A13 | |

| بازرسی | A14 | |

| چیدمان | A15 | |

| ارسال | A16 | |

| بازرسی داخلی | A17 | |

| بسته بندی | A18 | |

| مونتاژ | A19 | |

پیاده سازی اصول ناب از طریق مفهوم کایزن و توسعه VSM آینده

تجزیه و تحلیل طوفان مغزی که از روی اطلاعات دریافت شده از VSM انجام شد، فعالیتهای NVA عمده را مشخص نمود. از جمله حرکت اپراتورها و مهارت آنها، فرآیند ضعیف، تاخیر در انتقال مواد به کوره و زمان خنک سازی در عملیات حرارتی که برای آن راه حلهایی به شرح جدول زیر پیشنهاد شد.

| راهکارهای پیشنهادی تولید ناب برای حذف NVA | فعالیتهایی NVA | کارهای مربوط به فعالیت | فعالیتهای |

| رجوع به شرکای همکار، مراکز لجستیک برای تامین کننده، باراندازهای متقاطع | تاخیرهای مربوط به حمل و نقل و زمان انتظار | تامین مواد خام از تامین کننده | A4 |

| استفاده از بازرسی بدون تماس | تاخیر در جمع آوری مواد خام | بازرسی داخلی مواد خام | A5 |

| برنامه مناسب برای فرآیند مونتاژ | توالی ضعیف عملیات در فرآیند مونتاژ | عملیات برشکاری | A9 |

| استفاده از اصول مکاترونیک برای مکانیسم حرارتی و استفاده از هوای فشرده برای خنک شدن | بی برنامگی در انتقال قطعات به داخل کوره، ضعف عملیاتی در فرآیند خنک شدن | انتقال حرارتی | A11 |

| استفاده از اصول 5s برای مرتب کردن ابزار، استفاده از اصول دایره کیفی برای اپراتورها | 5s ضعیف، حرکتهای اپراتور و زمان انتظار | مونتاژ | A14 |

بعد از استفاده از راهکارهای فوق درصد فعالیتهای NVA تا حد چشمگیری کاهش یافت.

مقایسه

نتایج ارائه شده در نمودار مقایسه ای، از کاهش زمان فرآیند پس از اجرای نقشه برداری از جریان ارزش (روشی برای بهبود فرایند ) و اثرات کایزن، خبر میدهد.

نتیجه گیری

پس از پیاده سازی یکی از ابزارهای تولید ناب یعنی نقشه برداری از جریان ارزش (روشی برای بهبود فرایند ) برای فرآیند مونتاژ پمپ، زمان کل فرآیند از 241.7 ساعت به 148.3 ساعت کاهش یافت(61%).

همچنین کارایی عملیات بازرسی، فرآیند حرارتی و خط مونتاژ افزایش یافته و درنتیجه کیفیت کلی مونتاژ افزایش پیدا نمود. بنابراین با استفاده از ابزارهای ناب همچون نقشه برداری از جریان ارزش (روشی برای بهبود فرایند )، کایزن و 5s به بهرهوری بیشتر در خط مونتاژ، رد شدن کمتر و رضایت بالاتر مشتریان دست یافتیم.