روش های بهبود فرآیند

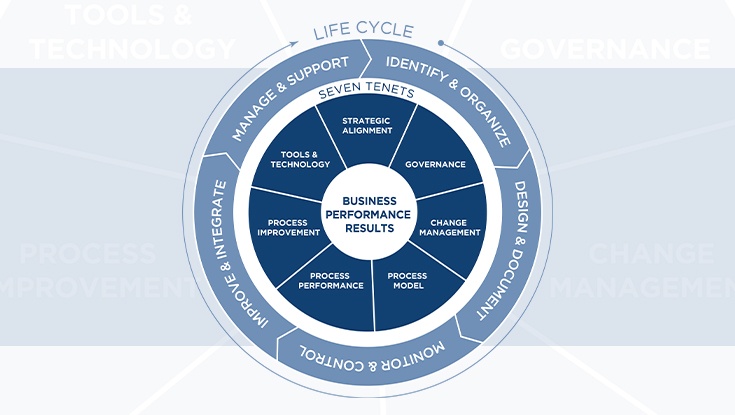

هر کسب و کاری برای حفظ توان رقابتی خود در عرصه صنعت، ضروری است که به طور مداوم فرآیندهای تجاری خود را تجزیه و تحلیل نموده و بهبود ببخشد. این امر به کسب و کارهای کوچک و بزرگ اجازه می دهد تا به شیوهای کارآمد در حد امکان، هزینه های خود را به حداقل رسانده و سود حاصله را به حداکثر برسانند.

با این وجود بهبود فرآیند، کار آسانی نیست. حدود 50٪ تا 70٪ از همه ابتکارات و روش های بهبود فرآیند ناکام میمانند. این امر میتواند دلایل مختلفی داشته باشد. از جمله اینکه:

- پشتیبانی و حمایت کافی از جانب مدیریت ارشد دریافت نمیشود.

- آموزش و اطلاعات کافی به کارمندان داده نمیشود.

- فرهنگ بهبود مستمر مورد پذیرش قرار نمیگیرد.

و بسیاری دلایل دیگر.

برای اطمینان از اینکه ابتکارات شما فقط یک عدد آماری دیگر نیست، میتوانید از بعضی از روش های بهبود فرآیند که پیشتر محک خورده و آزمایش شدهاند، استفاده نمایید.

گام اول در جهت بهینه سازی فرآیندهای کاری شما، شناسایی چیزهایی است که آنها را کند میکند. روش های بهبود فرآیند بسیاری برای شناسایی نقاط ضعف و ناکارآمدی فرآیندهای شما وجود دارند.

این مطلب، مرور سریعی در مورد برخی از متداولترین روش های بهبود فرآیند ارائه داده و لیستی از مؤثرترین آنها را که در عرصههای مختلف صنعت به راحتی قابل استفاده هستند معرفی میکند. در مطالب بعدی به هر کدام از این روشها مفصلتر خواهیم پرداخت.

تولید ناب

یک نوع رویکرد نسبت به مدیریت است که بر روی حذف ضایعات متمرکز بوده و سعی میکند از این طریق کیفیت را تامین نماید. این رویکرد میتواند بر تمام جنبه های یک کسب و کار، از طراحی و تولید گرفته تا توزیع محصولات، اعمال شود.

هدف از تولید ناب، کاهش هزینه ها از طریق کارآمد نمودن کسب وکار و پاسخگویی به نیازهای بازار بوده و یکی از محبوب ترین روش های بهبود فرآیند است. ابزار اصلی تولید ناب عبارتند از :

- 5S (فایو اس یا پنج اس).

- نقشه برداری از جریان ارزش

- کایزن (چرخه PDCA)

شش سیگما(6σ)

شش سیگما مجموعهای از تکنیکها و ابزارها برای بهبود فرآیند است. این رویکرد منظم آماری، بر از بین بردن نقص در یک محصول، فرآیند یا خدمات تمرکز داشته و مبتنی بر داده ها و تجزیه و تحلیل آماری و روش بهبود مستمر است.

این روش ابتدا در شرکت موتورولا و توسط بیل اسمیت در اوایل دهه 1980 بر مبنای اصول مدیریت کیفیت توسعه یافت و سپس در ژانویه 1990 در ژنرال الکتریک (GE) به یک رویکرد مدیریتی محبوب تبدیل شد.

ابزار اصلی شش سیگما عبارتند از:

- DMAIC

- DMADV

- تجزیه و تحلیل علت و اثرات

- تجزیه و تحلیل SIPOC

- نقشه های فرآیند / فلوچارت های فرآیند

TQM

مدیریت کیفیت جامع (TQM) یک رویکرد مدیریت سازمانی ساختار یافته و گسترده است که بر بهبود کیفیت مداوم محصولات و خدمات با استفاده از دریافت بازخوردهای مداوم، تمرکز دارد.

جوزف جورن (Joseph Juran) و ویلیام دمینگ از بنیانگذاران مدیریت کیفیت جامع بودند. این رویکرد از جمله روش های بهبود فرآیند است که میتواند تقریبا برای همه انواع سازمانها، از جمله مدارس، مدیریت هتل، کسب و کارهای الکترونیکی و غیره مورد استفاده قرار گیرد.

هدف از مدیریت کیفیت جامع، این است که همه کارها بارها و بارها مورد بررسی قرار گرفته و در نهایت به شیوهای درست انجام شوند. این امر موجب صرفه جویی در زمان مورد نیاز برای اصلاح کارهای ضعیف و کارهای مربوط به محصولات و خدمات معیوب(مانند تعمیرات گارانتی) خواهد شد.

روش کایزن

کایزن ترکیبی از دو واژه ژاپنی است که با هم به عنوان “تغییر خوب” یا “بهبود” ترجمه میشوند، اما زمانی که از کایزن (بهبود مستمر) در تولید ناب صحبت میشود این واژه به معنای “بهبود مستمر” است.

کایزن (بهبود مستمر) ریشه های خود را از حلقه های کیفی ژاپنی پس از جنگ جهانی دوم بدست آورده است. این حلقه ها یا گروه های کارگری بر جلوگیری از نقص در تویوتا تمرکز داشتند و به پیشنهاد مشاوران مدیریت و بهره وری آمریکایی به ویژه “دمینگ” که از کشور ژاپن بازدید کرده بودند، شکل گرفتند.

آنها اینطور استدلال کردند که کنترل کیفیت باید به طور مستقیم در دست کارگران خط قرار گیرد. کایزن (بهبود مستمر) علاوه بر تولید ناب، مکمل شش سیگما نیز هست.

روش های دیگر

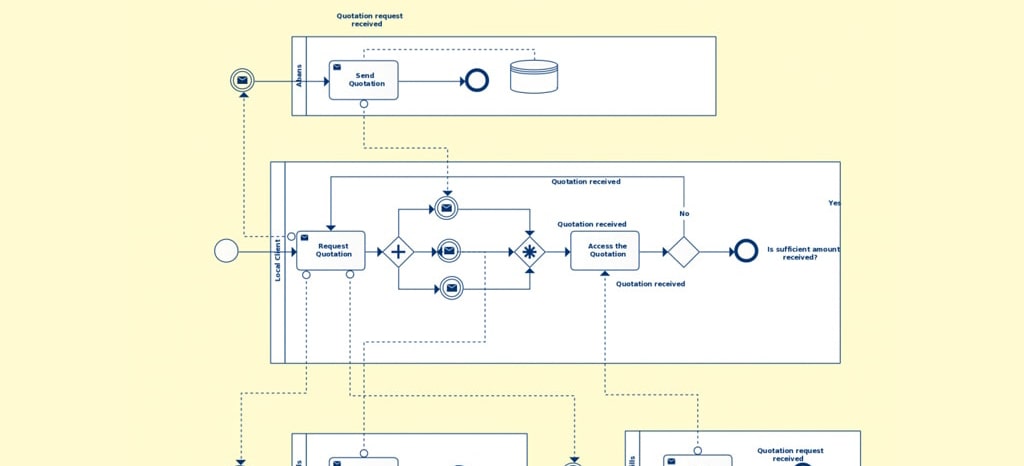

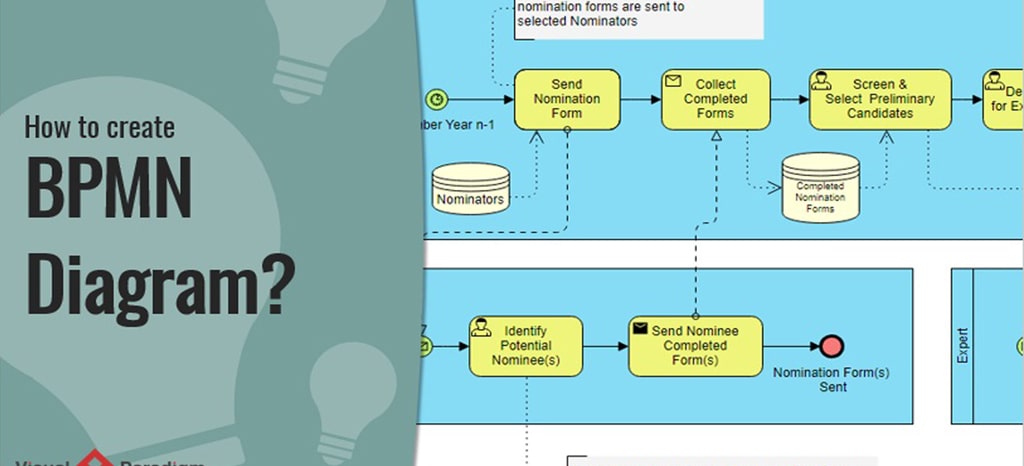

نقشه های فرآیند BPMN، یک نقشه علامت گذاری شده برای مدل سازی کسب و کار بوده و راهی استاندارد برای ایجاد مدل های بصری فرآیندهای کسب و کار است.

این روش در واقع یک شیوه گرافیکی برای ارائه فرآیندهای کسب و کار در یک مدل فرآیند است و یکی از روش های بهبود فرآیند محسوب میشود.