بهبود فرآیندهای کسب و کار

چرا مدیریت فرآیند کسب و کار در سازمانهای ایرانی منجر به بهبود قابل توجه در فرآیندها نشده است؟

بهبود فرآیندهای سازمان یا BPI چیست؟

بهبود فرآیند رویکردی که برای شناسایی، تجزیه و تحلیل و بهبود فرآیندهای کسب و کار موجود در یک سازمان با هدف بهینهسازی و برآورده کردن انتظارات یا استانداردهای کیفیت مورد نظر استفاده میشود.

تعریف بهبود فرآیند بدیهی به نظر می رسد، اما اجرای بهبود فرآیند در عمل پیچیده تر است!!

اهداف بهبود کسب و کار

کاهش هزینهها

حذف عملیات اضافی

افزایش کیفیت محصولات و خدمات

کاهش خطا

افزایش سرعت

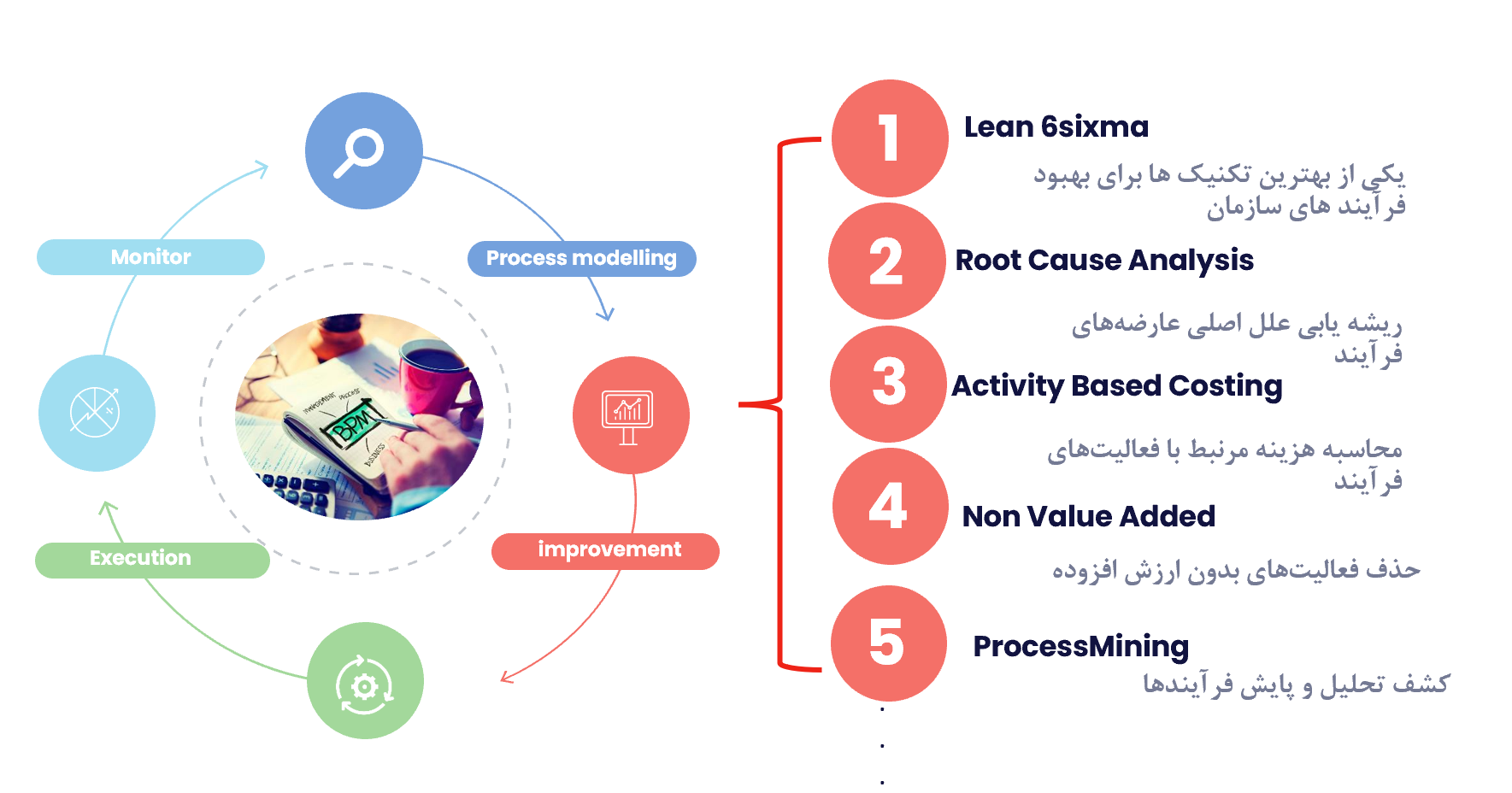

مدیریت فرآیند یک رویکرد سیستماتیک برای بهبود کارایی و اثر بخشی فرآیندهای کسب و کار است اگرچه مدیریت فرآیند شامل شناسایی،تحلیل ، بهبود و بازطراحی فرآیندهای سازمان است و نیز اهمیت فاز مدلسازی و تحلیل (وضع موجود) درفاز بهبود مشخص میشود.

اغلب در کشور چرخه مدیریت فرآیند در فاز مدلسازی متوقف میشود. لذا پروزههای مدیریت فرآیند به مثابه مسستندسازی فرآیندها که در (ISO) اتفاق میافتاد تبدیل به فایل ها و مستنداتی میگردند که ارزش افزوده مشخصی برای سازمان ایجاد نمی کنند.

چه تکنیکهایی برای بهبود فرآیند های کسب و کار مورد استفاده قرار میگیرند؟

بسته به اینکه چه فرآیندی مدنظر باشد پاسخ به این سوال میتواند متفاوت باشد برای نمونه اگر سازمانی برای فرآیندهای خود حجم داده قابل قبولی داشته باشد و این فرآیندها در سیستمهای اطلاعاتی مناسب مکانیزه شده باشند استفاده از رویکرد فرآیندکاوی برای شناسایی و عارضهیابی مطلوب به نظر میرسد.

لازم به ذکر است بیش از ۳۰ تکنیک برای بهبود فرآیندهای کسب و کار (BPI) و جود دارد با این حال تکنیک اصلی برای بهبود فرآیندهای کسب و کار ۶سیگما است.

نتایج اجرای بهبود فرآیند در سازمان های بزرگ دنیا

یکی از موفق ترین سازمان هایی که بهبود فرآیند را از طریق شش سیگما را پیاده سازی کرده شرکت جنرال الکتریک بوده است. این شرکت به شدت در آموزش کارکنان و اتخاذ سیستم در سراسر هیئت مدیره برای دستیابی به برتری مدیریت سرمایه گذاری کرد.

هر فرآیندی را برای برآوردن نیازهای مشتری و سازمان ساده کرد. برخی از مزایایی که جنرال الکتریک به دست آورد عبارتند از: افزایش رضایت مشتری، کاهش هزینه ها، بهبود کیفیت، افزایش نوآوری و سودآوری بالاتر.

این نمونه دیگری از یک رهبر جهانی در استفاده بهبود فرآیند است. سامسونگ از اصول شش سیگما در فرآیندهای تولید خود استفاده کرد و به نتایج قابل توجهی دست یافت.

به عنوان مثال، نرخ نقص تراشه های حافظه خود را تا ۹۹ درجه کاهش داد و ظرفیت تولید خود را ۵۰ درصد افزایش داد و ۱ میلیارد دلار در هزینه های سالانه صرفه جویی کرد و کیفیت محصول خود را ۱۰ درصد افزایش داد.

یکی از پیشگامان استفاده از بهبود فرآیند در صنعت خودروسازی فورد است. فورد شش سیگما را در عملیات جهانی خود پیاده سازی کرد و به پیشرفت های قابل توجهی در جنبه های مختلف از جمله زمان تحویل، بهره وری سوخت، خدمات مشتری، مشارکت کارکنان و عملکرد زیست محیطی دست یافت.

بوئیینگ نمونه دیگری از شرکتی است که از بهبود فرآیند در یک محیط پیچیده و چالش برانگیز استفاده کرده است. بوئینگ بهبود فرآیند را در فرآیندهای مهندسی هوافضای خود استفاده کرد و به نتایج چشمگیری دست یافت، مانند کاهش تعداد عیوب به میزان ۹۰ درصد، افزایش قابلیت اطمینان محصولات خود به میزان صرفه جویی در هزینه های سالانه ۱ میلیارد دلاری، و افزایش رضایت مشتری.

این نمونه ای از شرکتی است که بهبود فرآیند را در یک بازار پر سرعت و پویا استفاده کرده است. آمازون بهبود را از عملیات خردهفروشی آنلاین شروع کرد و به نتایج قابل توجهی مانند کاهش زمان پردازش سفارش تا ۵۰ درصد افزایش یافت و دقت مدیریت موجودی خود را تا ۹۹ درصد افزایش داد و ۱ میلیارد دلار در هزینههای سالانه صرفهجویی کرد و وفاداری مشتریان خود را بهبود بخشید.

در جهان مدیر ما بهبود فرآیند را با توجه به بلوغ سازمانی شما از فاز مناسب آغاز میکنیم

فاز ۱ - مدلسازی فرآیندها

اولین گام برای بهبود فرآیندهای شناسایی وضعیت فعلی یا وضع موجود فرآیندها است (As-is Process).

این فاز شامل جمعآوری اطلاعات در مورد نحوه انجام فرآیند ، ورودی ها و خروجیها ، نقش ها و مسئولیتها ،سیستمها و ابزارهای مورد استفاده است.

هدف از این مدلسازی درک واقعیت فعلی فرآیندها و شناسایی هرگونه شکاف یا ناکارامدی است.

فاز ۲ - اندازهگیری

در این فاز با توجه به اطلاعات در دسترس (گزارش رویداد، مستندات، پروندهها و …) جمع آوری ، اندازهگیری ، ارزیابی و مستندسازی مشکلات فرآیند آغاز میشود.

فاز ۳ - تحلیل

در این فاز فرصت ها و نقاط بالقوه برای بهبود فرآیند شناسایی میشوند. در واقع در این فاز علل زیشهای مشکلات فرآیند شناسایی میشوند و مشخص میگردد کدام تغییرات میتواند اثرات مطلوبی در اجرای فرآیند ایجاد کند.

فاز ۴ - بهبود و کنترل

در این فاز تیم بهبود جهان مدیر بهترین راهکارهای بهبود فرآیند را انتخاب کرده و آن را پیشنهاد میدهد. در ضمن در جهت اجرای عملیات بهبود به سازمانها مشاوره میدهد.

از آنجایی که تغییرات ایجاد شده در فرآیند به صورت مداوم ارزیابی و پایش شوند. فرآیندهای مورد نظر با شاخصهای کلیدی تعریف شده در فاز ۱ و ۲ مورد کنترل قرار خواهند گرفت.